椅子のクッションに使われるウレタンとは?快適でおしゃれな導入事例10選も紹介

椅子を選ぶ際には、多くの方が座り心地や快適さを重視するでしょう。

椅子のクッションによく使用される素材の一つにウレタンがあります。

この素材について少し知っておけば、椅子選びは楽しくなり、理想的な座り心地の椅子を見つけるのも簡単になります。

この記事では、

- ウレタンとはどのような素材か

- ウレタンフォームの種類と特徴

- ウレタンフォームを使った椅子のおすすめ導入事例

についてご紹介します。

椅子・ソファのクッションに使われるウレタンとは?

ウレタンは合成樹脂で、ゴムのような性質をもつプラスチックの一種です。

ウレタンは柔軟さが大きな特徴で、製造方法や原料の調合を変えることでさまざまな硬さ、形状に加工できるのが特徴です。

ウレタンは液体にも固体にもなり、スポンジ状にも布状にもなるので、

- 塗料

- 住宅用の断熱材

- 靴底

- 合成皮革(PUレザー)

- 台所用スポンジ

- 椅子やソファのクッション

- 寝具

- 車・電車のシート

などさまざまな形で、私たちの身の回りで活用されています。

ウレタンフォームの製造方法と構造

家具や乗り物のシートのクッションとして使用されるスポンジ状のウレタンは「ウレタンフォーム」と呼ばれます。

ウレタンフォームの主原料である、

- ポリオール

- イソシアネート

に、発泡剤・製泡剤・触媒などの添加物を混ぜ合わせることで無数の気泡(セル)をもつウレタンフォームが出来上がります。

ウレタンフォームの特徴である柔らかさや弾力はこの無数の気泡によるものです。

ウレタンフォームの気泡の構造にも、

- それぞれの気泡が繋がっている「連続気泡」

- それぞれの気泡が独立している「独立気泡」

の2種類があり、このセル構造によってウレタンフォームの硬さや特徴は違ったものになります。

椅子選びに役立つ!椅子用ウレタンフォームの種類と特徴

ウレタンフォームは製造方法によって、用途・目的に合わせた硬さや形状に仕上げることができます。

家具のクッションには下記のようなウレタンフォームが使用されます。

軟質ウレタンフォーム

気泡構造が連続しているウレタンフォームです。

この構造のウレタンは特に柔軟性が高く、しっとりとした弾力としなやかな復元力(力が加わっても元の形状に戻る力)を持つものになります。

軟質ウレタンフォームは通気・通水性があり、台所用スポンジや椅子・ソファの座面のクッションなどによく使用されます。

半硬質ウレタンフォーム

軟質と硬質の中間的な硬さのウレタンフォームです。寝具や緩衝材、防音材などとして活用されます。

硬質ウレタンフォーム

気泡構造が独立しているため、水や空気を通さないウレタンフォームです。防水性・断熱性などに優れていて、住宅の断熱材や機械の絶縁体、保護・緩衝材として使用されます。

硬質ウレタンフォームは木材に匹敵するものから、適度なクッション性のあるものまでさまざまな硬さに作ることができます。

モールドウレタン

モールドと呼ばれる金型にウレタンの原料を流し込んで形成・硬化させるウレタンを「モールドウレタン」といいます。

それに対し、ブロック状のウレタンを硬化後にカットして形成するウレタンは「スラブウレタン」といいます。

モールドウレタンはスラブウレタンに比べて、流線形や波型など自由な形に形成することが容易で、耐久性も高くなります。

モールドウレタンには硬さによって

- 硬質モールドウレタン

- 軟質モールドウレタン

などがあります。

ウレタンフォームの疑問・気になるポイントQ&A

ウレタンフォームの柔らかさや弾力はどれほど長持ちするのでしょうか?

ウレタンフォームについて気になる疑問の答えもチェックしておきましょう。

ウレタンフォームは劣化しやすい?

ウレタンのような化合物は、水による反応で分子の結合がゆっくりと壊れていく「加水分解」が起こります。

とはいえこの反応は非常に長い時間かけてゆっくり進行するものです。

極端に高温多湿であったり、頻繁に水分にさらされたりするというような状況でなければ、ほんの数年でウレタンフォームが劣化してしまうということはありません。

耐久性の高いウレタンフォームを使った家具を求めるなら、

- ウレタンフォームは密度が高くしっかりしたセル構造のもの

- 信頼できる国内製造のメーカー・ブランドのもの

を選ぶと良いでしょう。

また内部に水・湿気が浸入しない硬質ウレタンフォームは軟質ウレタンよりもさらに長寿命になります。

ウレタンフォームはヘタリやすい?

ウレタンフォームは柔軟で軽量ですが、繊維綿や金属バネ製のクッションと比べるとヘタリ(元の形状に戻りにくくなること)が起きにくい素材です。

もちろん長期間にわたって繰り返し荷重がかかる部分がある程度ヘタることは避けられませんが、

- 復元率が高いウレタンフォーム製品

- 製造プロセスや管理状況などがわかりやすいメーカー・販売者のもの

を選ぶようにするなら、ヘタリに強いウレタンフォーム製品を選びやすくなります。

復元率とは機械によるウレタンフォームの荷重試験(半分の厚さまで8万回圧縮するテスト)を行った後、どのくらいの比率で元の厚さに戻るかを%で示したものです。

厚さが5cmを超えるウレタンフォームに限っては復元率の表示が義務付けられていて、復元率が100に近いほど耐久性が高いと判断できます。

復元率の表示がないウレタンフォームの場合、家具の製造工程や品質管理などをメーカー自社サイトやYouTubeなどで公開しているなら、そのような情報をチェックしてみましょう。

ウレタンについて直接言及されていなくても、メーカーの信頼性を確認することができるかもしれません。

ウレタンフォームは人体に悪影響がある?

ウレタンフォームは、食器用スポンジをはじめ身近なところにさまざまな形で使用されており、通常の使用範囲において人体に悪影響のない安全な素材です。

ウレタンフォームはシックハウスの原因になるホルムアルデヒドを発散することもありません。

ただし使用する添加剤によっては、ウレタンフォームからVOC(ホルムアルデヒドを含めたシックハウス症候群の原因物質)が発散する可能性は否定できません。

ウレタンフォームを使った、快適でおしゃれな北欧・ミッドセンチュリー風デザインの椅子導入事例5選

モールドウレタンフォームなら、椅子のフォルムはより自由になります。

モールドウレタンの利点を活かした椅子の中で、カフェやレストランなどに似合う北欧・ミッドセンチュリー風デザインのおすすめ製品には下記のようなものがあります。

C229|しなやかな曲線のシェルチェア

モールドウレタンを使用したC229のシェルにはしなやかな曲線と十分なクッション性があります。

背もたれから肘掛けまでのフォルムをシャープに仕上げ、背もたれは低めにデザインしています。ゆったりと長く腰掛けていられる快適性を控えめなサイズ感でまとめました。

脚部には木目の美しいビーチ材を採用。ウレタンフォームの柔らかさと共に木の温もりも感じられる一脚です。

C332|コンパクトで使い勝手の良いアームチェア

C332は薄めの背もたれ・座面にモールドウレタンを採用したアームチェア。クッションを大型にせずスマートなフォルムに仕上げました。

コンパクトなサイズ感と軽量さで、スペースの限られたカフェ・レストランなどでも快適な座り心地の席を用意したい時に最適な一脚です。

たくさん配置しても威圧感がなく、インテリアをスッキリとまとめやすくなります。

C309B|十分な厚みのウレタンクッションで体を包み込むシェルチェア

C309Bはいつまでもゆったりと座っていたくなるホールド感が魅力のシェルチェアです。厚めの硬質モールドウレタンが、座る人の体を優しく包み込みます。

背もたれ・肘掛けはやや高めの設計とし、背もたれにはアクセントにくるみボタンを配置しました。

立体感がある表情豊かなデザインで、さまざまなインテリアに溶け込こんで雰囲気を引き立てる一脚です。

C311|硬質・軟質のモールドウレタンを使い分けたアームチェア

C311はスチール製の極細フレームと十分な厚みを持つモールドウレタンのクッションを組み合わせたアームチェア。

背中を預ける部分には硬質、最も大きな荷重がかかる座面には軟質と、的確に使い分けられた種類の異なるモールドウレタンで体を優しく支えます。

座面のクッションにはさらに、体のランによりフィットするよう座ぐり加工を採用。このような複雑な形状にもモールドウレタンの特性が活かされています。

C309A|ミッドセンチュリーデザインのシェルチェア

C309Aは座面・背もたれ肘掛けの全面に配された厚めのモールドウレタンで、座る人の体圧を優しく吸収します。

モダンなファブリックをくるみボタンで留めたデザインとラッパ型の一本脚が、ミッドセンチュリーなモダニズムを感じさせるデザインとなっています。

レトロ、またはクラシカルな雰囲気のインテリアによく映える一脚です。

ウレタンフォームを使った、快適でおしゃれなモダンデザインの椅子の導入事例5選

モールドウレタンの利点を活かした、ラウンジや待合室などに似合うモダンなデザインのおすすめ製品には下記のようなものがあります。

W001|シンプルなフォルムのハイバックチェア

W001は高く伸びた背もたれが特徴的なハイバックチェア。この椅子のクッションには軟質モールドウレタンを採用し、しっとりとした座り心地が楽しめます。

脚部にはなめらかで美しい木肌が特徴的なビーチ材を採用し、気品あるインテリアにもすんなりと溶け入るデザインとしました。

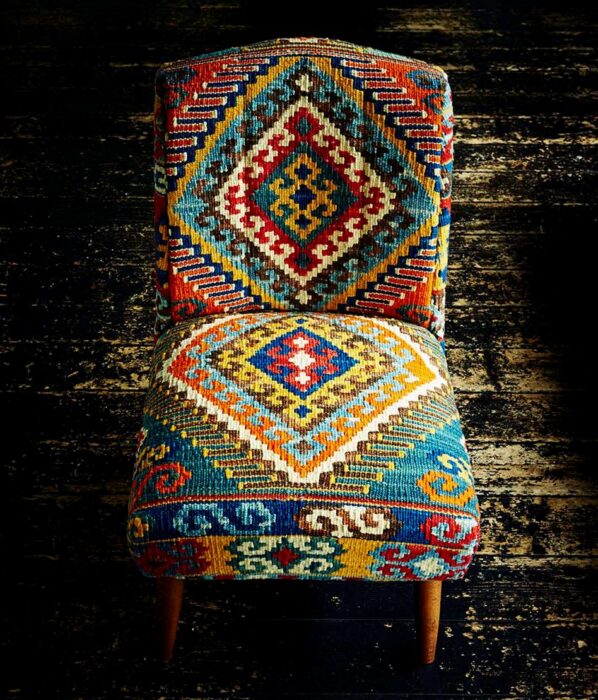

W005-2|モダンにリデザインされたウイングバックチェア

W005-2は大柄な人の背中もすっぽりと包み込める大型の背もたれが特徴のウイングバックチェア。クッションに採用しているのは軟質モールドウレタンです。

ウイングバックチェアはロココ調デザインが人気を博した18世紀に、貴族たちに愛された椅子のデザインの一種です。

本来はクラシカルで重厚な雰囲気のあるウイングバックチェアを、現代的なミニマリズムによってリデザインしました。

大型の背もたれはしっかり体を預けられるだけでなく、プライベートな空間のためのパーティションとしての役割も果たします。

S101|個性的なフォルムのラウンジチェア

S101はクッションに軟質モールドウレタンを採用したラウンジチェア。

正面から見るとアントチェアのようなフォルムですが、背中から腰回りまでを包み込むようにサポートする背もたれで、アントチェアにはない快適なホールド感を味わえます。

個性やエレガントさが求められるインテリア空間にも対応可能なデザイン性の一脚です。

F006|重厚な硬質モールドウレタンの一人掛けソファ

F006はシンプルな形状を厚みのあるパーツでかたどった一人掛けソファ。独特なフォルムが印象的です。

座面高さは40cmと他の椅子に比べてやや低めですが、硬質モールドウレタンを採用したクッションで、張りのある座り心地となっています。

S020-1|スクエアなフォルムが特徴的なアームチェア

S020-1はクッションに硬質モールドウレタンを採用した、ボリューム感のある座面が特徴のアームチェア。脚部はスチールを採用し、足元には軽やかさを感じられるデザインとしました。

スクエアなフォルムからは落ち着きや知性が感じられます。

オフィスの応接室やショールームのクロージングスペースなどにコーディネートしたい一脚です。

まとめ

ウレタンフォームの基礎知識を理解しておけば、椅子選びはもっと簡単で楽しいものになります。

ウレタンフォームの椅子を選ぶ際には、種類ごとに異なる特徴にも注目してみましょう。

快適で耐久性のあるウレタンフォームの椅子は、信頼できるメーカーの製品から選ぶのがおすすめです。

- 最終更新

- 2023.12.04